项目概况

在国民生产和建设中,对钢铁的需求在不断增大,在钢铁厂炼钢过程中,通过将装有精炼好的钢水通过钢包运至回转台,回转台转动到浇筑位置后,通过浇注机将钢水注入到腔室或者中间包中,腔室或中间包再由水口将钢水分配到各个结晶器中,经行铸件成形并迅速凝固结晶。在浇筑过程中,目前都是通过人工经验和可见光设备去辅助现场工人去完成浇筑过程,但是存在人工有遗漏点、可见光在现场灰层大,无法达到预期等情况。

项目现状

经过现场勘查,浇筑现场情况如下:

浇注机现场存在大量粉尘、高温区域,需要加装风冷护罩对设备进行冷却以及除尘;

现在灰层较大,是否浇筑完成通过可见光设备识别率只有60%;远远达不到预期。照成大量的铁液浪费,也容易发生安全问题。

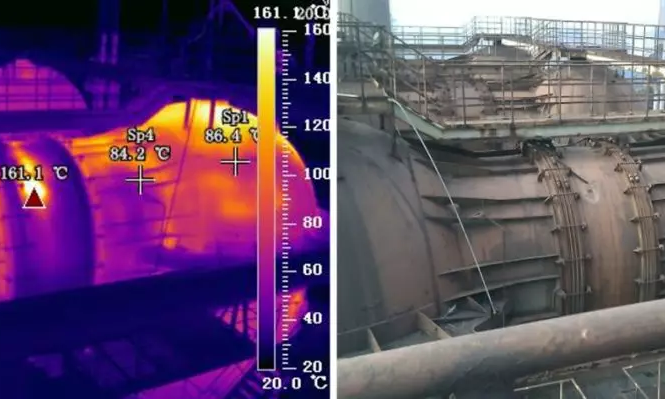

现场实际测试发现包壁温度的不同可反馈出内部不同区域耐火砖的磨损程度,结合现场实测数据可大体判断最终使用寿命;

现场一般取点位温度最高可达70℃-80℃及以上,现场均需要采用带风冷护罩的红外热像仪,一方面是给设备降温、另一方面是清除护罩内粉尘;

现场遮挡较多,安装选点在考虑全面监测,就近可取压缩空气;

现场中控室位置一般距离安装点位距离较远,需顺延原有线路走线同时需要避开高温区;

浇筑现场均采用定点监测的方式,对关键区域实时温度画面完成浇筑速度的确认和通过冒口状态,去判断是否浇筑完成。

浇筑红外在线温度诊断系统需满足以下需求:

对浇筑机关键点位进行全面、精准的非接触式测温,设备安装、运行过程以及施工不影响生产过程正常运行;

设备具备防尘、耐低温、高温以及防爆的特性,能在同时在低温-20℃和高温+60℃正常稳定运行,可根据现场不同环境搭配不同防护等级护罩,变更灵活;

是否浇筑完成判断:通过冒口喷出不同的状态的温度,去判断浇筑系统是否浇筑完成;

通过导流槽和浇口铁水的高温像素点的特征,去判断导流槽和浇口是否在安全定位范围之内;

通过导流槽钢水的高度和面积,去传输一个速度信号给到PLC,通过PLC去控制钢包的倾倒速度,让浇口钢水的量一直维持到安全水平;

设备可稳定运行,高粉尘区域采用风冷护罩,连通现场氮气供应管道,在对设备进行降温的同时也可对设备内粉尘及时清除,减少整机设备的日常维护;

电源供给在全天候的环境下,保证系统不间断供电;

在工程设计和实现的过程中,始终把客户的实际需求放在首位,结合各个区域冶炼工艺特点以及现场环境的特殊性设计出系统操作简便,现场工作人员可即学即用的智能化管理平台;

系统特征

浇筑在线温度诊断监控系统的建设,是钢铁冶炼行业安全管理升级的重要体现。根据深耕冶金行业多年的经验,为解决以上需求,本系统应具备以下特征:

后端算法对图像采用无损压缩的方式,实时传输温度流数据,画面更加流畅的同时可以获取到任意位置的温度数据,提高系统的灵敏性和报警精准度。

针对现场特殊的环境情况,选用高性能红外热像仪,根据不同环境特征选用不同的防护罩。设备内部探测器采用具有国际先进技术水平的法国进口ULIS非制冷式焦平面红外探测器,其工作寿命可达8-10年,在可以实现110592个像素点温度的实时探测的同时,可充分保证设备运行的稳定性。

系统具备自动报警、快速响应、自动捕捉最热区域等功能,。钢水正常温度为≤1300℃,热像仪测量范围为(160-1600℃)。

系统采用红外数字图像细节增强(DDE)技术,用高速处理器先对原始目标信息进行分析,提取出有用灰度信息分布和无用灰度信息分布,然后大比例压缩无用信息灰度,小比例压缩甚至拉伸有用信息灰度,得到接近实际层次丰富的图像。

设备整机在+70℃的高低温试验箱内进行老化试验及标定过程。通过现场实地勘察充分了解设备防范需求及环境情况。根据现场环境实际特点采用防爆护罩,可满足恶劣环境下的运行要求,以此保证设备的耐久实。

在线温度诊断系统设计之初便留有丰富的接口,便于后期硬件和软件的更新以及升级工作。为此,设备采用模块式结构,可通过相关接口接入其他硬件。后台监控管理平台采用模块化算法,可通过网络升级或者本地固件升级等方式,以此提高系统的可塑性及多样性。

总结

综上所述,浇筑红外在线温度诊断系统应从产品特点、环境特征、业务需求、安装方式和施工布局等全方位考虑,在最终效果上实现稳定、及时、精准的风险预警功能,以此保障浇筑生产工艺流程的安全、健康运行。

环境特征:室内环境下的浇注机则需要设备拥有耐高温特性;

产品特点:采用高性能探测器、搭配行业内先进的红外图像处理算法,使得设备展示出的红外画面具有更好的细节增强效果和更高的测温精准性;外壳采用特殊定制的护罩,根据现场需求搭配不同配件,抵抗现场恶劣环境影响;

业务需求:实时、在线、全面性、高精度测温,能保障设备安全运行,不影响生产进度,同时后期维护便捷;

安装方式:一般采用壁挂式或立杆式两种方式;

施工布局:设备安装前、后和施工过程不影响生产的正常进行,并且施工材料均按照环境要求的最高标准进行选型。

方案概述

针对目前浇筑是否完成都是通过传统的人工肉眼查看的方式,不仅工作量大,并且对其状态的不确定性以及缺乏时效性可能会导致钢水从冒口处泄露无法被及时发现,存在巨大的安全隐患。

本方案采用在线式风冷型红外热像仪,搭配涡旋制冷管,接入压缩空气或者氮气。将红外热像仪多角度设置在重点区域进行覆盖式监控,通过钢水和火焰不同温度的特点,可及时判断中间包或者腔室是否浇筑完成,同时通过导流槽内钢水的高度和面积,去给到PLC一个倾斜角信号值,从而让PLC控制钢包倾斜角,防止速度过快或者过慢的情况,让导流槽内的钢水流速一直维持到稳定的水平。通过报警位置画面闪烁告知现作人员超温区域位置,以便及时作出应急处理。

浇注机:采用一台热像仪对导流槽内的钢水和冒口处状态做到共同的监测,通过导流槽内的钢水所占的像素去分析钢水目前的高度和面积,同时给到PLC信号去控制钢包的倾斜角,保证钢水流速保证在安全有效的范围内。保证浇筑效率最大化。同时通过冒口处火焰和钢水不同温度的特性,可以很容易的区分是否浇筑完成;

根据现场环境特征,红外热像仪采用网络数据传输的方式,使用千兆超六类双屏蔽网线,连接工业级千兆光电交换机,通过铠装光纤连接至中控室内,以此保证数据传输流畅、无延迟;现场高温区域需铺设高温网线和高温电源线,所有外露线缆全部套上镀锌钢管作为防护,能够让设备在现场恶劣环境下实现稳定通讯。考虑到现场存在煤气区域且在一年中环境温差很大,设计采用风冷型护罩,外接压缩空气或者氮气,前窗使用高强度镀碳膜锗玻璃,以便充分保证设备安全运行,避免存在安全隐患。

中控室内安装云平台服务器,通过网线与光电交换机连接,保持设备和服务器在一个局域网内。服务器上搭载客户端软件,可本地实时预览现场红外图像,与此同时,也可通过服务器进行远程报警消息推送功能。