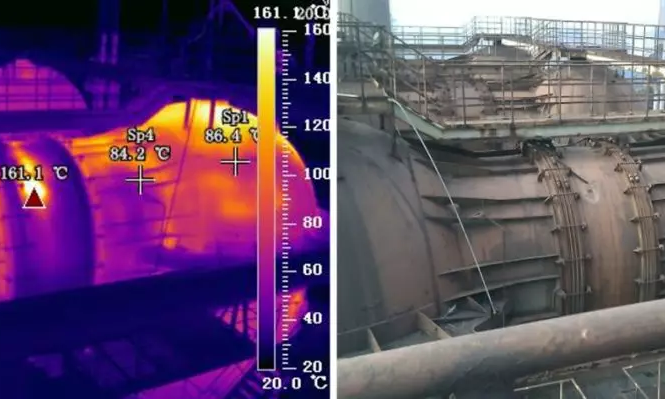

在冶炼期间,温度不断升高会对钢包侵蚀性不断加大,导致包壁发红,钢包内衬被侵蚀会降低钢包的寿命,增加钢液中夹杂物的含量;在内衬出现剥落或缺陷区域温度会异常,钢包内衬被侵蚀,易导致钢水穿包、漏水等。钢液的氧化性过强,其从炉内带来的钢渣氧化性也会很高,高氧含量的钢液和高(FeO)的钢渣都会造成耐火材料侵蚀速率加快,同样会造成穿包。如果不及时发现采取降温措施,极易造成钢包穿包漏包造成生产、安全事故,事故发生前有炉衬腐蚀性严重、包壁发红、变形、钢水温度异常高、钢水表面波动异常等现象。

因此钢包温度状态检测极为重要,需要通过监测钢包表面温度来辅助判断钢包是否有异常,是否穿包漏包。某钢厂热修组日常对倒完渣的钢包进行烧氧作业(钢包在从连铸机上浇完钢下来要对钢包滑板、透气砖进行烧氧处理,除去残留铁水),此时工人师傅们通过肉眼观察钢包内部耐火材料表面的侵蚀、有无脱落等情况,并以此判断此钢包是否需要进行修补或者是下线;但是仅仅靠肉眼进行观察的话会存在误判或者漏判的情况下,这样极易造成安全事故。

常规视频监控系统存在夜间监视效果差、无法对钢包进行测温等局限性,需要利用先进的红外监控技术,全天候地实现对钢包的全面监控,以减少值班人员工作强度,提高工作效率,并为值班人员提供有效的监控辅助手段。根据安全管理要求,需要满足如下需求:

风险预警与火灾报警:实时全景监控与高灵敏度特点,可对高温实现快速报警;

非接触测温,不影响钢包正常工作;

报警日志:报警记录与图像同步存储系统;

所有采集点视频图像可全程或报警触发录像存储,并可以对以往的历史图像进行查询和回放。

电源供给在全天候的环境下,保证系统不间断供电。

采用华阳机电热成像钢包安全监测系统,可对钢包实现智能安全监测,保障钢包安全及智能管理。

钢包外部采集温度:

可实时采集并记录钢包外部温度数据;

针对多设备或多测温区域同步可设置不同的监测阈值;

监测系统工作性能稳定;

配备专业云台进行数据存储,可实时远程获取所需检测数据;

分析软件:

支持多种登录方式,不受网络状态影响;

支持多设备、多测温对象温度数据同步监测;

支持移动端设备远程查看实时监测数据;

支持通过图、表、视频等形式灵活查看监测数据;

支持回放、删除存储的历史数据,并可周期性进行数据覆盖;

支持罐号识别、绘制温度趋势数据,准确实现温度预警功能;

支持即时发送异常报警消息提醒,可自定义消息推送方式,包括手机语音播报、手机短信提醒以及微信提醒等服务;

支持存储报警温度数据,可自定义报警数据存储时长;

支持搜索、下载自定义时间段内的报警记录。

软件功能:

实时显示:设备可自动巡检、自动检测与报警,全天候24h实时显示全辐射热图。值班人员可通过鼠标查看画面任意位置的瞬时温度,对异常情况进行录制、拍照、分析,并出具专业报告。

温度追踪:高低温追踪,自动对热像图整个画面或特定区域进行温升趋势分析,自动捕捉最高温度点,提早发现隐患区域。

高温触发拍摄与报警:当出现温度异常,监控后台可及时发现,触发报警,声光报警模块会发出报警声且软件后台会拍摄事发过程中的图片,提示工作人员具体的报警位置,以便跟踪故障点并排除故障。

温度曲线:软件可观测测温对象的实时温度曲线,从而进行趋势判定。

定时存储:可定时保存热成像图片数据,便于后期分析。用户可自行设置存储时间间隔,并可查看所保存文件的历史温度曲线。

数据回放:可远程查询及回放前端历史图像。

自定义报警阈值和等级:系统可内定义4种不同的报警阈值和等级,根据报警严重程度,设置一般问题报警、重要问题报警、早期缺陷报警以及严重缺陷报警4种级别,协助工作人员对隐患发生的紧急程度和发展态势作出评估。

自动分类存储:监控数据、异常数据和报警信息会自动存储在相对应的设备数据栏目中,可快速准确的调用分析。

报表功能:支持自动报告功能,一键自动生成word版的热成像报告,报告模板可用户自定义,无限制。

网络通信:系统支持通过modbus TCP/IP网络协议获取热像图温度值,支持通过RTSP协议获取热像仪视频流,可连接到中控室显示器。

故障自诊断:当终端设备出现故障时,系统可提醒值班人员。

自动恢复:支持断电重启后自动恢复,包括自动重连、自动载入模板,自动保存上一次的设备连接属性等功能。