缺陷与模温分布不良密切相关

- 裂纹 模温过低/留模时间过长,应力大/合金中含铁量过高或者过低

- 粘模 压铸模具模温过高/金属液温度太高/模具型腔表面过于粗糙

- 缩陷 压铸模局部温度过高/压射比压低,保压时间短 /开模过早

- 冷隔 浇注温度或压铸模温度偏低 /浇道位置不对或流路过长/填充速度低

- 流痕花纹 模温过低/喷雾不合理/排气不良

- 摩擦烧蚀 金属液冲刷剧烈部位的冷却不够/内浇道位置方向和形状不当

- 网状毛刺 铸模预热不均匀/压铸模腔表面有裂纹

- 冲蚀 冷却条件不好 内浇道位置设置不当

气孔 冷隔 龟裂

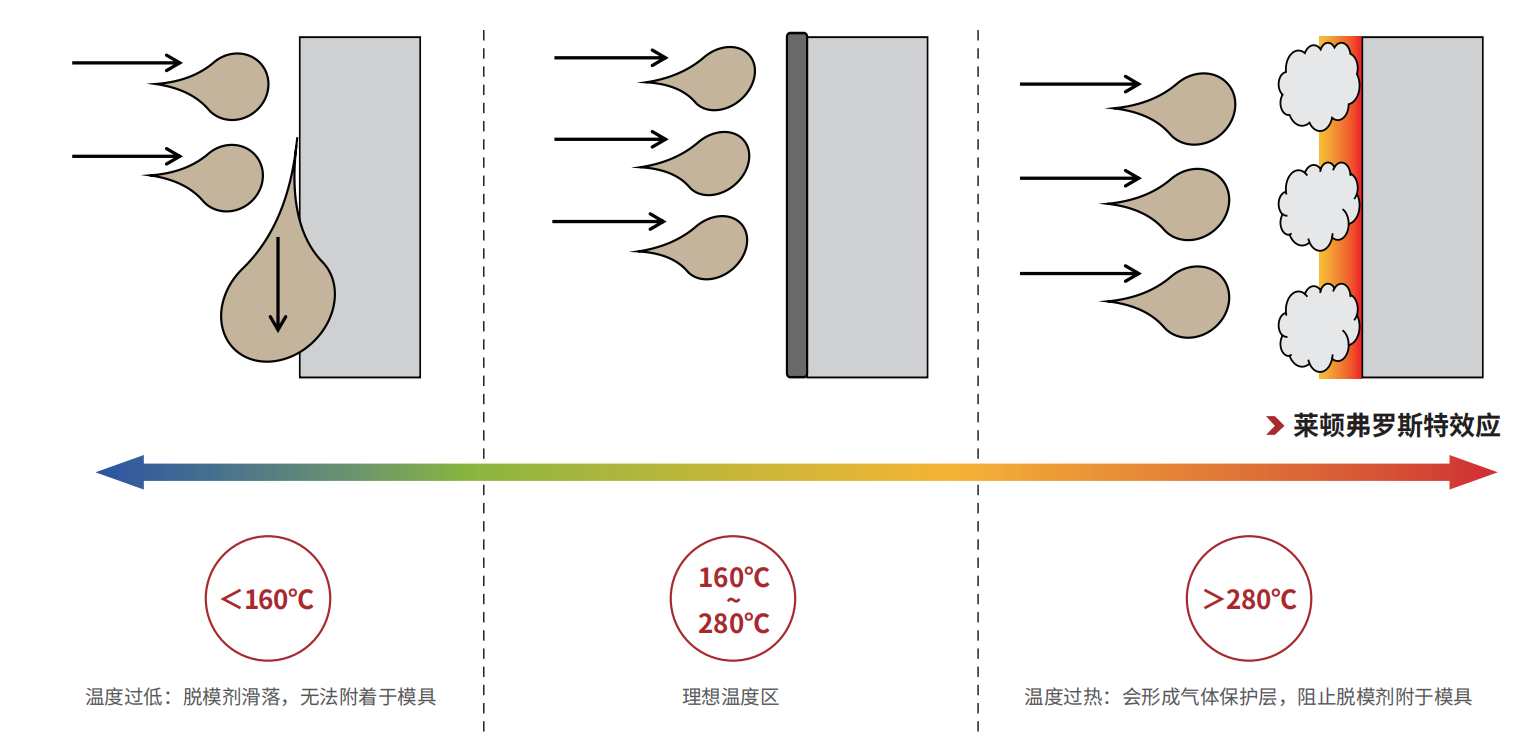

喷涂成膜的理想温度范围

传统喷涂成膜理想温度范围较窄,良好的模温控制可以使脱模剂附着于模具表面,减少拉伤、粘膜等缺陷

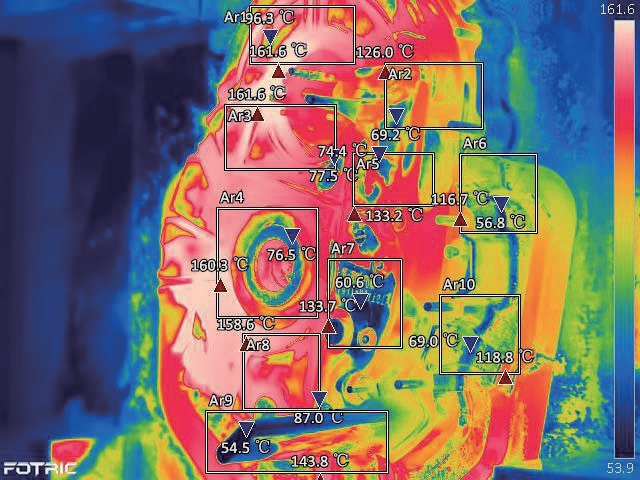

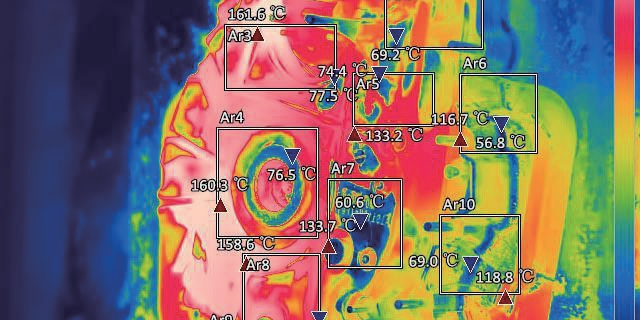

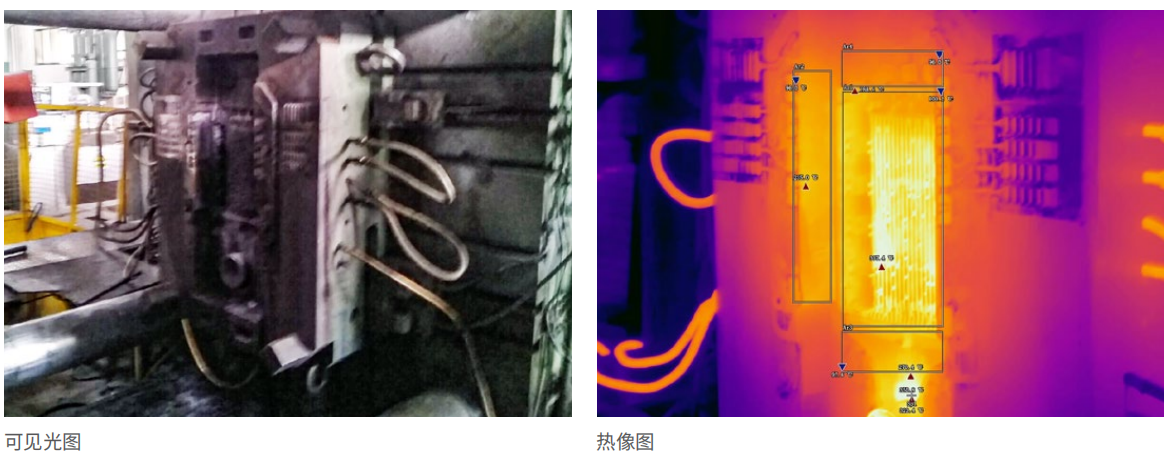

普通方式模温监测 无法有效管理

普通方式模温监测 无法有效管理

模温检测系统

基于模温检测概念,我们将压铸数据管理系统集成于模温仪,通过云端将试模、巡检数据与所有参与人员互联,试模、巡检数据不再是原始的“数字”或“字符”,而是通过算法变为具有逻辑的数据,构成有价值的信息,助力您打造工业4.0的智能压铸工厂。

模温检测系统以数字化方式管理模具台账,为用户提供工作报表展示、试模(巡检)数据查询、图像分析、历史趋势分析等丰富的数据管理功能。帮助用户轻松构建数字化、标准化、智能化的压铸大数据平台,为智能压铸工厂的打造夯实基础。

视觉AI提升试模、巡检效率

根据模具要检测的区域多,区域细的痛点,通过视觉AI技术,压铸模温检测系统极速自动锁定模具检测点位,大幅提升试模、巡检效率。

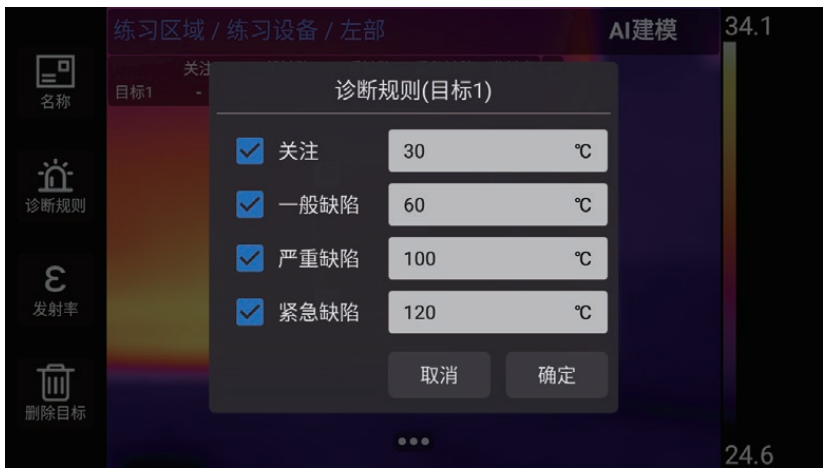

模温诊断

模温诊断

当模温检测系统通过慧定位快速识别到每一个模具检测区域的时候,接下来,需要判断模具的状态如何。但种类繁多的模具温度规则,对于模具工程师来说,也是极具挑战。

使用FOTRIC 模温检测系统试模、巡检时,系统可自动调用结构化数据引擎预置的诊断规则,智能诊断模具当前状态,并将诊断结论保存于当次试模、巡检任务内。这样,即便是水平有限的普通技术员,借助FOTRIC 模温检测系统模温诊断能力,也可以像专工一样高质量执行试模、巡检。

模温预测

通过试模、巡检数据的沉淀,我们可以从这些数据中发掘模具运行的规律;针对同一模具,基于试模、巡检大数据,FOTRIC压铸模温检测系统能现场实时展现每个检测点的温度趋势,预防模具潜在的隐患。

这种模温预测功能,是思考能力的延伸,帮助用户提高OEE(设备综合效率),实现CIP(持续改善流程),实现辅助预测性模具维护工作。

自有专业分析软件

自有专业分析软件

FOTRIC AnalyzIR从图像、温度及时间的三维角度来进行测试分析。在拍摄完成后,为用户提供更精准二次分析

强大的本机分析能力

本机最高支持15点,5线,15区域,分区测温,分区设置发射率,避免重复拍摄检测,大幅提高现场诊断效率。